Ceci est en fait assez courant dans de tels perçages, et même mes cages de chez Male Chastity Now et Mature Metal présentent un manque de fini à l’intérieur de leurs manchons de verrouillage. Le polissage industriel des objets en acier inoxydable est généralement effectué par un processus d’agitation dans un mélange de particules d’entraînement et d’abrasif fin, par exemple des billes de céramique et de la pâte à polir. Cela fonctionne très bien sur les surfaces extérieures, mais n’a pratiquement pas d’effet dans les alésages trop petits pour admettre les particules d’entraînement.

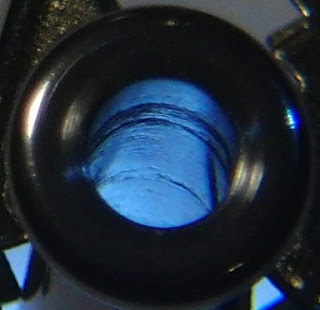

La finition inférieure des surfaces intérieures est souvent un aspect bénin. Par exemple, les manchons de verrouillage mentionnés ci-dessus sont rarement exposés à un environnement agressif, et la qualité du glissement métal contre métal est rarement une caractéristique importante. Cependant, quand un TetherSpout est utilisé dans un système de chasteté, il peut rester en place dans l’urètre, en milieu humide, pendant plusieurs jours de suite, voire plusieurs semaines. Dans ce contexte, les rainures visibles ci-dessus pourraient créer un environnement favorable aux bactéries, ainsi que promouvoir la corrosion galvanique localisée (formation de piqûres).

Après avoir remarqué la présence d’un résidu sombre en nettoyant l’intérieur d’un TetherSpout á la suite de plusieurs jours d’usage, j’ai décidé de me débarrasser de ces rayures et, si possible, de polir jusqu’à obtenir une finition miroir. Après avoir essayé longuement, sans succès, des trouver des outils de polissage pour petits alésages, il m’est venu l’idée suivante...

J’utilise une goupille fendue de 2,4 mm (3/32 pouces) de diamètre et 5 cm de long. J’écrase la boucle à l’extrémité de la goupille dans un petit étau (tout en maintenant la tige serrée dans une pince pour l’empêcher de trop s’ouvrir) de sorte que la goupille peut passer à l’intérieur du Tetherspout (ainsi qu’au travers des trous transversaux pour pouvoir polir ceux-ci). Voici une photo avant-après de la goupille :

Ensuite, je coupe de petites bandes de feuille abrasive, 4 cm par 2 cm, que je pince dans la goupille comme ceci :

Enfin, je resserre les deux extrémités de la goupille et je les enfonce dans le mandrin (de 2,4 mm) d’un outil rotatif multifonction, pour créer une sorte de cylindre de ponçage à lamelles, mais avec une seule lamelle :

L’outil rotatif dans la photo ci-dessus est un Dremel 4000. La première fois que j’ai essayé ce procédé, j’ai utilisé un outil rotatif bien plus petit mais très bon marché que j’avais acheté chez Harbor Freight Tools et il a fait le travail de façon satisfaisante.

En tournant le mandrin à la main, j’enveloppe la feuille abrasive bien serrée autour de la goupille, afin que je puisse la glisser dans le TetherSpout :

Puis, tout en maintenant le tube entre le pouce et l’index, je mets en marche l’outil rotatif et je déplace lentement le tube d’avant et en arrière (en le laissant également légèrement tourner pour égaliser la pression abrasive), tout en gardant tout le tube dans la zone abrasive. Mon Dremel a une vitesse variable, et je sélectionne 10000 tours par minute. Ceci effectue le travail assez rapidement sans que le tube ne devienne trop chaud. L’outil rotatif moins cher que j’avais utilisé auparavant annonçait une vitesse de pointe de 16000 tours, mais il n’allait pas si vite que ça sous la charge.

Quelques points à noter:

- Ne lâchez jamais le tube alors que l’outil est en rotation! Si vous le faisiez, l’ensemble deviendrait immédiatement instable et la masse du tube vacillant ferait plier la goupille, provoquant l’éjection du tube et sa transformation en projectile, avant que vous ne puissiez émettre votre juron favori!

- J’évite de laisser le tube passer sur l’extrémité de la goupille pendant qu’elle tourne. Cela pourrait provoquer des rayures supplémentaires à l’intérieur. Je ne sors le tube que quand l’outil est entièrement (ou presque) arrêté.

- Ce processus crée une poussière fine d’acier et d’abrasif qui colle aux doigts. A moins que vous n’ayez un savon approprié (tel que le produit « Fast Orange » souvent utilisé par les mécaniciens), je vous conseille de porter un gant jetable.

- Lorsque la feuille abrasive devient encrassée par la poussière d’acier, je retire le tube et j’élimine une partie de la crasse en frappant légèrement la feuille abrasive. Quand elle est vraiment usée, je retire la goupille de l’outil rotatif. Si je ne l’ai pas déjà fait, je peux faire une autre passe avec le même morceau de feuille abrasive en le retournant pour pincer le côté usé dans la goupille, présentant ainsi le coté qui était précédemment enveloppé et est encore utilisable.

- Je fais un nombre égal de passes avec le tube placé sur l’axe dans un sens puis dans l’autre (par exemple en l’enfilant d’abord par la bride, comme dans l’image ci-dessus, et en faisant la passe suivante avec le tube inversé, c’est à dire avec son extrémité conique du coté du mandrin).

- Entre passes, je souffle dans le tube pour chasser la poussière restante.

Je sélectionne des feuilles abrasives qui ont un support aussi souple que possible, de sorte qu’il peut être enroulé serré sans se fissurer (pour le grain 220, j’ai trouvé dans la marque 3M de la feuille abrasive avec un support fait d’un film plastique qui est extrêmement flexible).

Chaque fois que je suis sur le point de passer à un grain plus fin, je fais une passe à l’intérieur des trous transversaux à l’extrémité conique du tube (ils n’ont pas besoin d’autant de travail que l’alésage principal).

Dans le cas du tube illustré dans cet article, voici à quoi il ressemblait après avoir usé deux morceaux de 220 :

La majorité des marques de fabrication avait disparu, mais il restait quelques rainures plus profondes. Deux morçeaux supplémentaires de 220 ont obtenu ce résultat ci :

Et enfin, après avoir utilisé un total de six de mes petites bandes abrasives de grain 220, j’étais prêt à passer à un grain plus fin car toutes les rainures avaient disparu :

Pour la finition, j’ai utilisé successivement une bande de chacun des grains : 400, 800, et enfin 2000, pour obtenir ce résultat ci :

Quand j’en suis arrivé à ce point, je ne peux plus vraiment voir de défauts, mais par amour de la perfection, j’utilise un kit de finition avec une pâte à polir équivalente au grain 8000, que j’ai acheté dans un magasin de miniatures :

Les goupillons en feutre de ce kit passent très bien à l’intérieur du tube et peuvent être tenus dans le mandrin de l’outil rotatif.

Finalement, je lave le tube à fond. Pour éliminer tout les restes de crasse et de pâte à polir, je passe un coton tige à travers l’alésage (je retire un peu de coton avant de l’enfoncer, de sorte qu’il puisse passer). Ensuite je souffle dans le tube et je le rince à nouveau. Je l’inspecte pour m’assurer qu’aucun brin de coton n’est resté à l’intérieur.

Et voilà, mon TetherSpout est tout brillant et prêt à l’emploi!